Сначала модель с прикрепленными литниками ставится на резиновый диск, называемый литниковой основой, в котором имеется внутреннее кольцо с кусочком мягкого пластичного воска, обычно, из отходов. Именно в этот кусочек воска и упираются концы литников, которые подплавляются и скрепляются. Он потом выгорает вместе с остальным воском, и вместо него-то и образуется основной резервуар для расплава. Объем его зависит от габаритов и сложности модели. Чем больше резервуар, тем дольше металл остается жидким.

Рис. Модель,установленная на литниковую основу.

Для него есть специальное название — литниковая воронка. Когда литейщик рассчитывает, какое количество металла класть в тигель, он должен учесть не только проектный вес модели, но и вес литников и воронки. И вот, восковая модель, опираясь на систему литников, сидящих в воронке и закрепленных на резиновой основе, почти готова к формовке. Литейщику остается только поставить на ту же основу, металлическую опоку — и можно начинать.

Опока представляет собой цилиндр из нержавеющей стали, имеющий определенное сходство с отпиленным кусом водопроводной трубы, диаметром от двух дюймов и менее до четырех и более (5 — 10 см) и высотой девяти и более дюймов (23 см). При необходимости можно изготовить и более крупные опоки. Габариты опоки диктуются, естественно, размерами и количеством изделий. Между моделью и стенками опоки, а также до резинового основания должно быть достаточное пространство.

Для оригинальных моделей литейщики нередко используют маленькие опоки, за которыми легче следить, и заформовывают только одно изделие. При массовом производстве опоки, конечно, берут более крупногабаритные, чтобы уменьшить число операций. Выбрав нужную опоку, литейщик закрепляет ее на литниковой основе в специальный паз. Получается герметизированный сосуд, в который и заливается жидкая формо-масса.

В сухом виде формомасса похожа на обычный гипс; как и гипс, ее смешивают с водой; как и гипс, она схватывается. Вдействительности, она и есть род гипса, который не выгорает и не трескается под воздействием высокой температуры расплавленного металла. Причем, она не только не трескается при сильном нагреве, но и, застывая, слегка расширяется, проникая в каждое углубление и прорезь модели и превращаясь в точный слепок оригинального изделия. Кроме того, она легко удаляется при помощи воды по завершении литья. Если бы не все эти замечательные свойства, каждая отливка получалась бы столь грубой, что требовалась бы многочасовая подчистка.

Вакуумирование

Сухую формомассу смешивают с водой до образования так называемого шликера, который и заливают в опоку, чтобы восковая модель была полностью покрыта. Весь комплект — восковую модель с литниками, литниковую основу, опоку со шликером — сразу же ставят в установку вакуумирования, в которой из формомассы удаляются пузырьки воздуха. Если этого не сделать, пузырьки прилипают к модели, а, когда формомасса схватится, образуют пустоты, при литье заполняемые расплавленным металлом. В результате поверхность модели окажется усеянной мелкими шариками, которые называют корольками и которые потом ювелиру приходится сошлифовывать, затрачивая массу времени и усилий.

Благодаря вакуумированию формомасса также проникает во все прорези, пазы и желобки модели, соприкасаясь с воском в каждой точке поверхности. Чтобы этому способствовать, вакуумную установку монтируют на пружинной основе, и она вибрирует в течение всего периода вакуумирования формомассы. Среднее время схватывания формомассы составляет около часа. После того, как шликер вокруг восковой модели затвердел и превратился в цельный кусок, опоку снимают с резинового основания. Модель теперь готова исчезнуть навсегда, оставив только негативный оттиск в формомассе.

Прокаливание

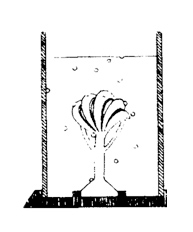

Процедура, в которой воск удаляется из формомассы, называется выжиганием или прокаливанием. Она очень проста. Опоку с формомассой и воском ставят на решетку в специальной печи воронкой вниз. Температуру в печи поднимают постепенно, пока воск не начинает течь. Вытекает сначала именно воронка, поскольку ее делают как раз из воска, плавящегося при меньшем нагреве. Потом наступает очередь восковыхлитников, чей воск имеет чуть более высокую точку плавления. Они вытекают сначала в полость, оставленную воронкой, а затем и вовсе «покидают» опоку. Последней плавится сама модель — при температуре примерно на 10°С(50°Р) выше, чем литники. Этот воск вытекает через каналы, оставленные литниками, в полость от воронки и — наружу.

Впрочем, даже после того, как центр модели выплавился, остатки вытопки воска держатся на стенках полости. Поэтому, необходимо продолжать поднимать температуру печи до отметки в 760°С(1400Т), что намного выше максимальной температуры плавления воска. При этой температуре остатки углерода — все, что осталось от воска — превращаются в газ и выходят через микропоры в формомассе. Затем печь выключают и дают остыть — чтобы температура постепенно упала до 371 — 593°С(700Т — 1100Т) — в зависимости от толщины модели и металла, в котором предполагается потом отливать изделие. Теперь опока с полностью выгоревшим воском, оставившим в формомассе полости, готова к заливке расплава. Процесс прокаливания на всех его стадиях, включая и отливку в металле с оригинальной восковой модели, в общем-то, несложен, однако, является ключевым для всей технологии в целом, которая потому и называется «литье по выплавляемым моделям».

28.04.2010